PLC(可编程逻辑控制器)作为一种重要的工业控制设备,在现代自动化生产线中发挥着关键作用。

PLC程序运行原理及其功能应用对于提高生产效率、改善产品质量具有重大意义。

本文将详细介绍PLC程序的运行原理、功能应用以及在运行过程中的监控方法。

1. 输入扫描:PLC在运行时首先进行输入扫描,读取输入端的信号,如开关状态、传感器信号等。

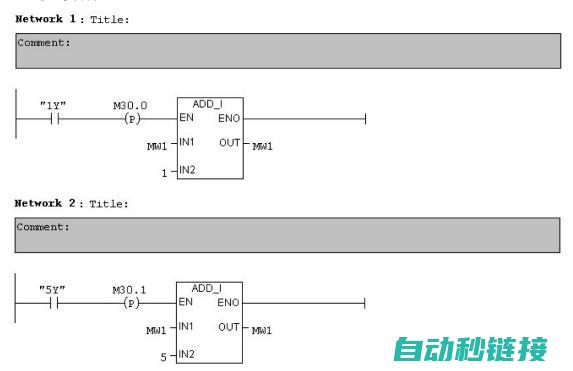

2. 程序执行:PLC根据用户编写的程序,按照指定的算法和顺序,对输入信号进行逻辑运算、数据处理等。

3. 输出刷新:根据程序执行结果,PLC刷新输出端的状态,控制工业设备的运行。

在PLC程序运行过程中,不同阶段之间存在紧密的联系和交互。

输入信号的变化会导致程序执行的结果发生变化,从而控制输出端的状态。

因此,了解PLC程序运行原理对于优化控制策略、提高生产效率具有重要意义。

1. 逻辑控制:PLC可以实现各种逻辑控制功能,如开关量控制、顺序控制等。

2. 运动控制:PLC可以对工业设备进行运动控制,如电机调速、机械手臂运动等。

3. 数据处理:PLC可以进行数据采集、处理和分析,为生产过程的优化提供数据支持。

4. 通信网络:PLC可以通过通信协议与其他设备进行数据交换,实现工业自动化。

在实际应用中,PLC的功能可以根据具体需求进行组合和扩展。

例如,在自动化生产线上,可以通过PLC实现设备的联动控制、数据监控等功能,提高生产效率和产品质量。

在PLC程序运行过程中,为了保证生产线的稳定运行,需要对PLC程序进行监控。以下是一些常用的监控方法:

1. 实时监控:通过PLC的编程软件或人机界面(HMI),实时查看PLC的输入、输出状态以及程序运行过程中的变量值等,以便及时发现并处理异常情况。

2. 故障诊断:通过监控PLC的运行状态,可以诊断出设备的故障。例如,当某个输入信号异常时,可能是相应的传感器或开关出现故障;当某个输出信号无法刷新时,可能是执行器或负载出现故障。

3. 数据记录与分析:通过记录PLC运行过程中产生的数据,如输入输出信号的变化、变量值的变化等,可以分析生产线的运行情况,找出潜在的问题并进行优化。

4. 程序调试与测试:在程序修改或升级后,需要对PLC程序进行调试和测试,以确保程序的正确性和稳定性。调试过程中可以通过逐步执行程序、设置断点等方法来监控程序的运行状态。

本文详细介绍了PLC程序的运行原理、功能应用以及在运行过程中的监控方法。

了解PLC程序运行原理和功能应用有助于我们更好地利用PLC实现自动化生产线的优化和控制。

同时,掌握PLC程序运行中的监控方法对于保证生产线的稳定运行具有重要意义。

在实际应用中,我们需要根据具体需求选择合适的监控方法,及时发现并处理异常情况,确保生产线的正常运行。